在線詢價

在線詢價

聯系電話

聯系電話

生物制藥行業對高效過濾器過濾效率的要求極為嚴格,需結合法規、工藝需求及國際標準綜合判定。以下是核心要點解析:

基礎效率分級與行業標準

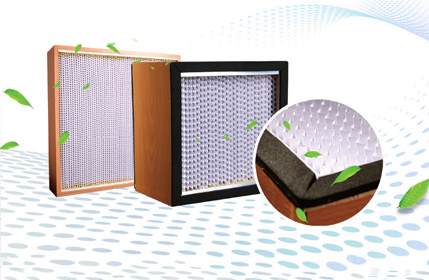

最低準入門檻:根據國家標準《GB13554-92》,高效過濾器按鈉焰法測試分為多個等級。其中,H14級因對≥0.3μm顆粒物的過濾效率≥99.995%,成為生物制藥行業的標配。

國際標準適配:歐盟EN1822標準和中國醫藥行業規范均明確要求,生物制藥用的高效過濾器必須滿足特定等級的效率指標35。

關鍵應用場景的特殊要求

無菌生產環境:在無菌制劑生產車間,除基本效率外,還需通過DOP檢漏法驗證安裝后的完整性,確保泄漏率≤0.01%。此檢測基于FDA和GMP指南,要求使用PAO氣溶膠進行現場掃描,發現泄漏需及時修補或更換。

高活性藥物生產:對于高致敏性或高活性藥物,部分企業會升級至U15級,以進一步降低微小顆粒物的風險。

檢測與驗證的核心環節

DOP檢漏法:通過向過濾器上游引入PAO氣溶膠,用光度計檢測下游泄漏率。若泄漏率超過0.01%,則判定不合格。此方法能精準定位濾材孔洞、框架密封等問題。

逐臺檢測與認證:供應商需提供每臺過濾器的檢測報告,包括效率測試數據和完整性測試記錄。第三方機構(如TÜV Rheinland)的低釋氣認證也是必要條件,避免過濾器本身成為污染源。

附加性能與合規性要求

化學兼容性:濾材需耐受消毒劑(如過氧化氫蒸汽)和清潔劑腐蝕,密封膠條優先選擇耐潮型材質。

溫度與濕度適應性:操作環境需覆蓋生產工藝范圍,高溫高濕環境需特殊處理。

質量追溯體系:每臺過濾器需貼有唯一標識碼,記錄生產批次、檢測數據和安裝位置,便于全生命周期管理。

行業規范與選型建議

遵循GMP附錄:潔凈區分級(如A級層流罩、B級背景)決定過濾器配置密度和檢測頻率。

梯度過濾策略:前置初效/中效過濾器保護末端高效過濾器,延長其使用壽命并降低維護成本。

避免過度設計:雖U17級理論效率達99.999995%,但需權衡能耗與成本。多數場景下,H14級已滿足需求,僅特殊工序需更高配置5。

總的來說,生物制藥行業對高效過濾器的要求不僅限于標稱效率,還包括實際安裝后的完整性、可驗證的檢測流程以及與工藝環境的適配性。選型時需結合具體工序風險評估(如FMEA)、符合GMP要求的驗證文件,并優先選擇具備完整供應鏈質量控制能力的供應商